Він був запатентований у далекому 1911 році, пройшов довгий шлях від авіації до Формули-1 і, врешті-решт, отримав своє місце на автомобільному конвеєрі лише в 1977 році на Saab, після чого повільно, але впевнено просувався на всі провідні підприємства з виробництва автомобілів, зламавши, врешті-решт, навіть таких апологетів атмосферних двигунів, як BMW. Так, сьогодні мова піде про турбокомпресор. Цього разу розглянемо основні проблеми цього вузла, можливі несправності та процес ремонту оних.

Коротко про будову і роботу

Усе геніальне просто. Щоправда, це стосується самої ідеї — концепції, так би мовити, турбокомпресора. Багатьом інженерам не давала спокою енергія відпрацьованих газів, що витрачаються даремно, які вилітають з випускного колектора. Нарешті один з них (Альфред Бюхі) все-таки створив конструкцію, в якій на одному валу були встановлені два колеса з крильчатками — компресорне і турбінне. Помістивши вал із колесами в корпус, він отримав турбокомпресор.

Так, на турбінне колесо потрапляли відпрацьовані гази, що вилітали через випускний колектор, і розкручували його, а разом з ним і компресорне колесо, завдяки якому атмосферне повітря під тиском подавалося у впускний колектор. Компресорне і турбінне колеса мають свої корпуси, звані ще «равликами», вал на втулках поміщений теж у свій корпус, який називають «картриджем». До останнього підводиться моторна олива для змащення, а іноді й охолоджувальна рідина для додаткового охолодження. Сам вал, на якому встановлені турбіна і компресор, частіше обертається на підшипниках ковзання — втулках з бронзи. Є варіанти і на підшипниках кочення, але такі турбокомпресори мають дуже високу вартість.

Для контролю за частотою обертання турбіни, а отже, і тиском наддуву встановили перепускний клапан (wastegate), який за потреби скидає частину відпрацьованих газів в обхід турбіни. Управляється цей клапан за допомогою актуатора, який може бути вакуумним або з електричним сервоприводом. На впуску ж встановлено байпасний клапан, покликаний перенаправляти повітря назад на вхід компресора в моменти закриття дросельної заслінки. До речі, знаменитий «пщщщщ» під час перемикання передач у фільмі «Форсаж» — це робота замінника байпаса — блоу-офф клапана (blow-off). Саме під час його роботи надлишок повітря настільки ефектно відправляється в атмосферу.

Але ніхто і ніщо не стоїть на місці, а тому ті, кому не подобалася га робота перепускного клапана, вирішили, що непогано було б керувати напрямком потоку відпрацьованих газів. Так з’явилися турбокомпресори зі змінною геометрією. Усередині корпусу турбінного колеса встановлені по колу напрямні лопатки, які за допомогою спеціального механізму змінюють своє розташування, по-різному направляючи потік відпрацьованих газів на лопатки турбінного колеса. Тим самим регулюється частота обертання турбіни залежно від навантаження на двигун.

У рамках цього матеріалу ми не розглядатимемо ні здвоєні, ні комбіновані системи наддуву, оскільки на сьогодні головне — зрозуміти, які проблеми можуть виникнути, і як вони вирішуються.

Що може поламатися

Так, наприклад, у разі потрапляння сторонніх предметів або пилу у впускний топровід можуть зруйнуватися лопатки компресорного колеса.

Щось подібне трапляється і з лопатками турбінного колеса, а разом з ним і лопатками змінної геометрії, якщо такі є.

|

|

|

Масляне голодування, неправильний підбір оливи, перегрів, порушення регламенту заміни моторної оливи — все це призводить до зносу робочих поверхонь вала турбокомпресора.

Знос може стати причиною заклинювання системи зміни геометрії турбіни.

Можливі заклинювання актуаторів приводу приводу перепускного та байпасного клапанів, якими керує ЕБУ двигуна.

Через надмірні перевантаження є ймовірність деформації вала турбіни. Усе перераховане — тільки основні причини. Виявлене ж у процесі ремонту може неприємно здивувати, адже турбіна — це високонавантажений агрегат, і причин виходу з ладу може бути безліч.

Як зрозуміти, що з турбокомпресором проблеми

Базових ознак тільки дві — втрата тяги або така тяга, якої не було раніше. При втраті тяги сервісмен насамперед «грішить» на турбіну, тому що вона — одна з найбільш вразливих одиниць під капотом. Крутиться часом до 150 000 об/хв, з одного боку гріється, з іншого — охолоджується, а тому якщо тяга на авто кудись почала зникати, то підозра насамперед впаде на неї. Все інше можна дізнатися тільки після зняття турбокомпресора з автомобіля.

Попередньо майстер просто зобов’язаний виконати діагностику всіх систем, щоб переконатися в тому, що жоден з датчиків не вийшов з ладу, і немає жодного місця, через яке повітря потрапляло б у впускний колектор в обхід системи впуску.

Є ще один момент — це шум турбіни високої частоти, майже писк, який часто свідчить про занадто великий осьовий або радіальний люфт вала турбокомпресора. Двигун при цьому може тягнути, як і раніше, але час життя турбіни різко починає прагнути до нуля.

А тепер про те, що стосується тяги, нехарактерної для двигуна — тобто, якщо ви раптом виявили, що більше немає турбоями і чогось подібного, і автомобіль «на підриві» завжди. Такі ознаки можуть свідчити про те, що перепускний клапан (wastegate) заклинило, відпрацьовані гази не скидаються, і тому турбіна качає повітря на повну, підвищуючи тиск наддуву. «Підрив» — це добре, але він може закінчитися прогоранням поршня або клапанів через перевантаження. Так що стежте за «характером» свого автомобіля.

Після зняття турбокомпресора

Все, що описано вище, стосується виключно діагностики до зняття турбіни з двигуна. Тепер же уявімо, що майстер провів діагностику і видав невтішний вердикт, що найімовірніше проблеми пов’язані саме з турбокомпресором. У цьому разі механік демонтує його і відправляє на ділянку дефектації та ремонту.

Тепер починається найцікавіше. Перше, на що дивиться майстер, — це компресорне і турбінне колеса та стан корпусу турбінного колеса. За нагаром і сажею на впуску корпусу турбіни майстер може приблизно зорієнтувати, що є їхньою причиною — може, «заливає» форсунка, або зносилися поршневі кільця, через що в наддув жене масло з картера двигуна. Оглядом же турбінного і компресорного коліс можна виявити надмірний знос їх, як у нашому випадку.

В ідеалі кожна з лопаток повинна проходити поруч із корпусом із мінімальним зазором — занадто великий зазор означає втрати. Далі майстер на дотик перевіряє люфт вала турбіни.

Чому на дотик? Та тому, що люфту практично не повинно бути, причому ні радіального, ні осьового. Далі йде розбирання. Нічого складного в ньому немає: болти і гайки геть — і ось уже «равлики» окремо, картридж окремо. Далі ми відвернули гайку кріплення компресорного колеса і зняли його, після чого вал витягли з картриджа. Втулки — випресували. Ось по суті і все розбирання. Турбінне колесо, до речі, утворює з валом одну нероз’ємну деталь.

Усі елементи корпусу турбокомпресора відправляються на піскоструминне очищення.

|

|

Робочі елементи відправляють на обмір — там, зокрема, вимірюють діаметр вала в місцях встановлення втулок. За необхідності замінюється компресорне колесо. Якщо з валом або з турбінним колесом все погано, то допоможе тільки заміна. Крім цього, під час перевірки подають розрідження і перевіряють роботу актуаторів. Якщо ж актуатор електричний, його перевіряють за допомогою відповідних діагностичних приладів.

Ремонт турбіни

Якщо поверхні вала зношені в межах допустимого, то їх шліфують, якщо поза межами — замінюють. Після шліфування знову вимірюють зовнішній діаметр і виточують під нього втулки.

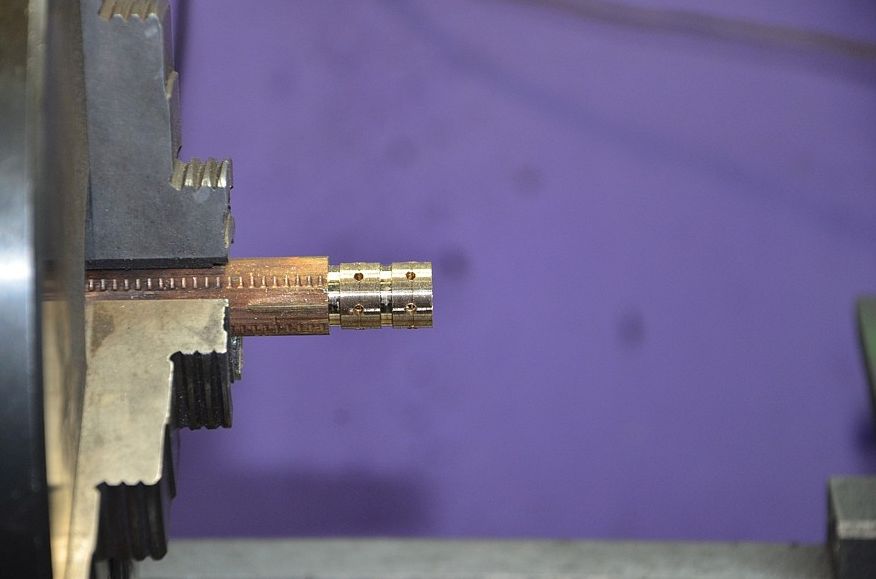

Потім вал відправляють на перевірку його биття — і ніякого дисонансу або порушення технології тут немає. Річ у тім, що вал можна умовно розділити на дві частини — робочу, на яку встановлено втулки, і частину, на яку встановлено компресорне колесо. Остання не може бути відшліфована через те, що компресорні колеса, як запчастини, поставляються тільки в номінальних розмірах. Шліфування вала нехай і на малу частку, але змінить його діаметр. А зміна зазору між валом і колесом неприпустима. Тому майстер ставить вал на спеціальний стенд з індикатором годинникового типу і, обертаючи його, визначає точки деформації.

Потім за допомогою спеціальних інструментів і молотка править його. Править доти, доки не доб’ється майже ідеальних результатів за биттям.

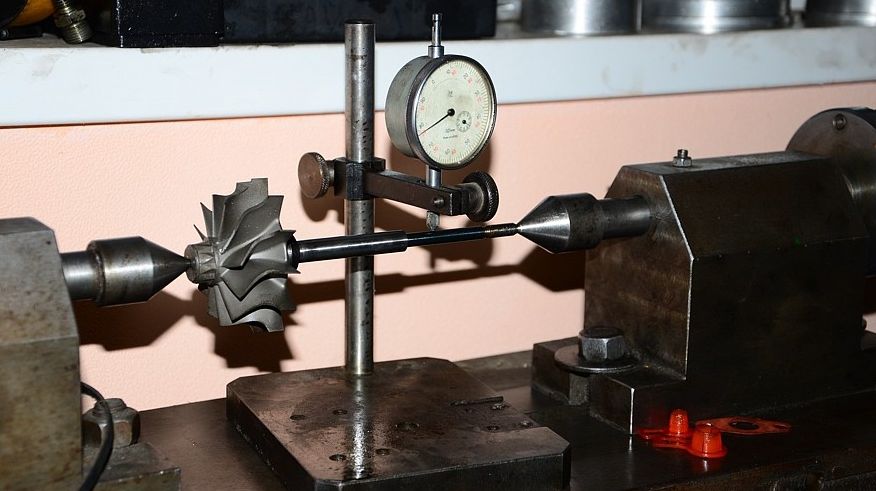

Після правки вал відправляється на балансування. Процес цей сам по собі цікавий. На спеціальний стенд ставлять вал, на нього накидають приводний ремінь, який і притискає вал до опор. На турбінне колесо наноситься мітка, а навпроти нього ставиться лазерний датчик частоти обертання. Після ввімкнення приводного електромотора вал розкручується до певних обертів, щоб відкалібрувати стенд. Потім майстер приліплює невеликий шматок пластиліну навпроти мітки турбінного колеса і знову вмикає стенд. Потім ліпить приблизно такий самий шматок пластиліну зі зворотного боку турбінного колеса, але навпроти першого шматка.

|

|

|

Після цього майстер вмикає стенд, доводить оберти до необхідних і вимикає. За підсумками процедури на екрані дисплея стенда виводяться приблизні точки дисбалансу вала з вагою матеріалу, який необхідно видалити для балансування.

Дивлячись на ці точки, майстер трохи сточує поверхню гайки турбінного колеса.

Потім вал знову відправляють на стенд — і весь процес повторюється по колу, поки не будуть досягнуті необхідні показники.

Після вдалого балансування ми ставимо на вал уже підготовлені втулки і збираємо те, що називають картриджем — корпус вала.

|

|

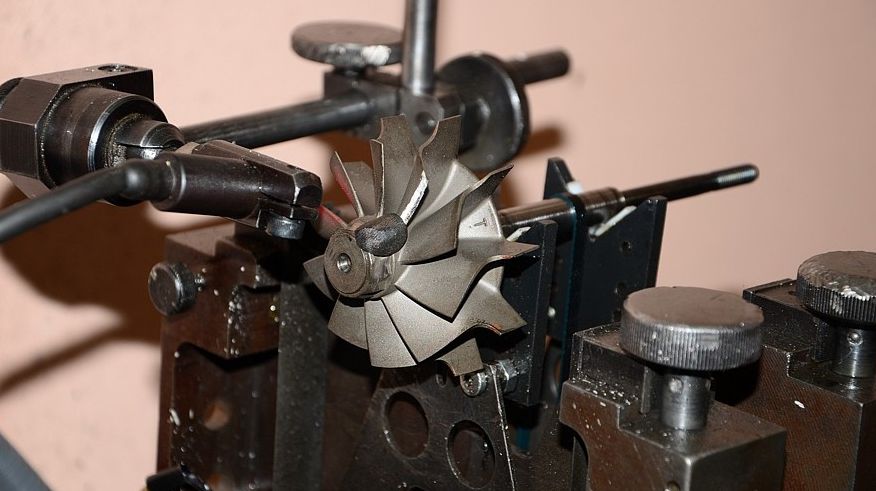

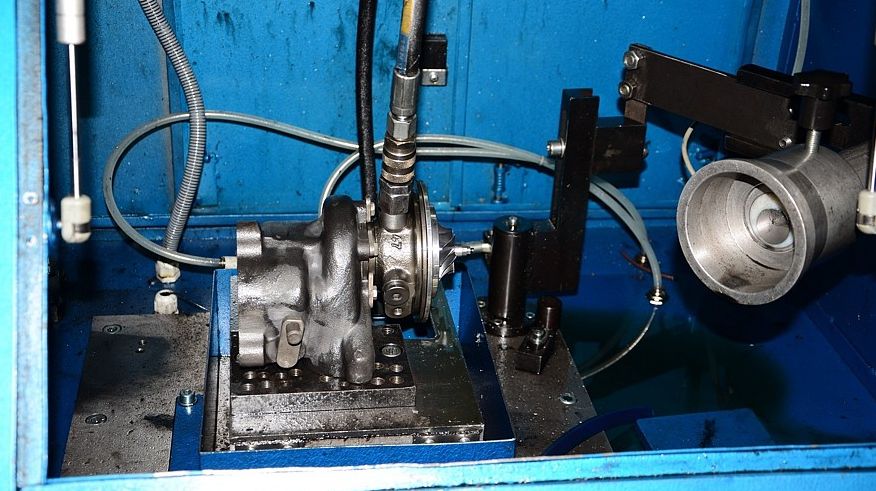

Турбіну майже повністю збирають — лише без встановлення «равлика» компресора.

У такому вигляді її встановлюють на стенд для остаточної перевірки перед складанням.

|

|

Гайку кріплення компресорного колеса попередньо намагнічують спеціальним магнітом. Роблять це з метою зняття показань роботи вала — його частоти обертання і биття. Установка на стенд передбачає підключення подачі масла і холодного стисненого повітря. На стенді майстер розкручує турбіну до частоти трохи вище робочої, перевіряючи основні показники роботи.

Переконавшись, що все гаразд, встановлюють корпус компресора і актуатор. Далі під’єднують до актуатора вакуумний шланг, а на його шток встановлюють електронний індикатор, який є частиною спеціального обладнання для регулювання початку відкриття і ходу штока.

|

|

У пам’ять стенду внесено базу даних щодо турбокомпресорів — майстру достатньо внести номер турбіни в цю базу (номер нанесено на корпусі кожної турбіни) і запустити процес діагностики.

Стенд підведе певне розрідження до актуатора, а індикатор рахує хід штока. Якщо щось виявиться не в порядку, майстер відрегулює довжину штока. На цьому ремонт турбіни можна вважати закінченим.

Перед встановленням турбокомпресора на двигун, особливо якщо сам ДВЗ «капіталізували», багато хто рекомендує промити систему змащення промивним або просто недорогим маслом. Рекомендується зробити це як мінімум чотири рази і тільки після цього ставити турбокомпресор. Якщо не врахувати цього, то наступний ремонт турбіни знадобиться раніше, ніж передбачалося.

На закінчення

Вал турбіни дуже чутливий до якості моторного мастила, і продукти зносу двигуна можуть зробити свою підступну роботу. Тому, коли справа стосується ремонту турбокомпресора, не варто дешевшати. Загалом навіть найскладніший ремонт завжди буде приблизно вдвічі дешевшим за найдешевшу, але нову турбіну. Якщо усереднити ціни, то ремонт може коштувати близько 250 доларів, а нова турбіна в зборі — приблизно 500 доларів. Ну а щоб довше не заїжджати в сервіс за настільки дорогим ремонтом, стежте за своїм автомобілем і якістю використовуваного моторного мастила, а також не лінуйтеся читати рекомендації щодо правильної експлуатації автомобілів у зимовий період.

Особлива подяка в підготовці матеріалу організації «РемТурбоСервіс» (+38 057-762-98-26, Харків; +7 917-540-61-20, Бєлгород; +7 495-255-46-96, Тираспіль)

Gaznaauto Сайт про автомобили

Gaznaauto Сайт про автомобили