Рейковий рульовий механізм з інтегрованою системою гідропідсилювача рульового управління або, простіше кажучи, рейка з гідропідсилювачем — це те, ремонту чого сподівається уникнути господар будь-якого вживаного автомобіля. Іноді за перших ознак несправності на кшталт гудіння насоса, стукоту рейки або підтікання рідини машину і зовсім воліють продати, щоб не зв’язуватися з дорогим ремонтом. Якщо пам’ятаєте, ми вже описували процес заміни рейки в зборі — але це найпростіший варіант за умови необмеженого фінансування. Якщо ж вартість рейки стає причиною різкого викиду адреналіну з огляду на її цінник, то вдаються до її ремонту. Сьогодні ми розглянемо повний процес ремонту рульового механізму з гідропідсилювачем від моменту потрапляння його в приймання (відділ приймання) до моменту передання відремонтованого виробу замовникові, а попутно з’ясуємо, наскільки це складна операція, і чому вона настільки недешева.

Рейки з ГУР: як влаштовані і якими бувають

По суті своїй всі рейкові рульові механізми з гідропідсилювачем однакові. Однак при більш детальному вивченні можна виділити деякі нюанси. Наприклад, насічка зубів на штоку рульового механізму може бути прямою, під кутом і зі змінним кроком зубів. Переваги та недоліки кожного з варіантів у рамках цього матеріалу розглядати не будемо.

1 / 3

2 / 3

3 / 3

Отже, принцип дії, як ми вже з’ясували, один: шток переміщається у втулках, встановлених у корпусі рульового механізму, і ущільнюється сальниками. Також існують рейкові механізми з трикутним валом, як його називають майстри. Щоправда, однією і чи не єдиною з його переваг можна назвати лише можливість більш раннього визначення зносу. В іншому він має тільки недоліки, найістотнішим з яких є неможливість заміни втулки і сальника штока без зняття поршня гідропідсилювача (до цього ми ще повернемося нижче).

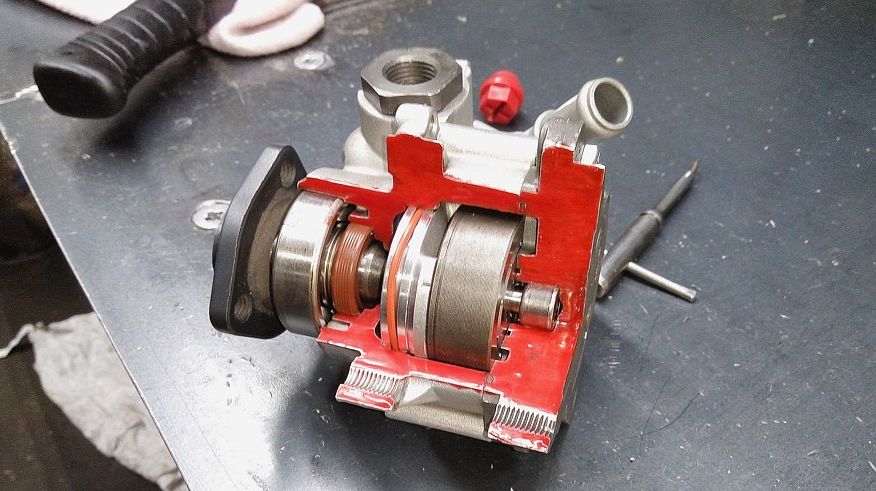

Шток рульового механізму, незалежно від виконання, підтискається спеціальним упором, за допомогою якого регулюється зазор у зачепленні. Вал провідної шестерні рульового механізму являє собою єдине ціле із золотником. Золотник — це спеціальний перепускний клапан, який залежно від того, в який бік ви крутите кермо, переспрямовує потік робочої рідини в порожнину праворуч або ліворуч від поршня, змонтованого на штоку рульового механізму, допомагаючи тим самим вам в обертанні керма. Поршень цей рухається всередині циліндра, який є частиною корпусу всього рульового механізму.

Окремо варто згадати про вентиляцію всередині рульового механізму. Річ у тім, що пильовики доволі щільно притискаються до кермових тяг і корпусу кермового механізму, а тому під час переміщення штока в одному з пильовиків може виникнути розрідження, що, зі свого боку, може призвести до прискореного зношення самого пильовика або, що ще гірше, до підсосу пилу або бруду ззовні до корпусу. Конструкторських рішень цієї проблеми існує три: вентиляційні канали в штоку рульового механізму, вентиляційні канали в корпусі рульового механізму, з’єднані ткою, і вентиляційні канали в пильовиках, які також з’єднані ткою.

1 / 3

2 / 3

3 / 3

Останній підхід, треба визнати, найбільш ненадійний. Якщо тку зірве або пошкодиться пильовик у місці приєднання, рульовий механізм одразу ж наповниться водою і брудом, що негайно приведе вас туди, де побували ми, щоб створити цей матеріал.

Насоси ГУР

Перш ніж перейти до нюансів експлуатації та поломок, варто окремо згадати один з найдорожчих елементів ГУР — його насос. Існує два типи насосів, що відрізняються за типом приводу — з приводом від колінчастого вала двигуна і з приводом від електродвигуна. Сьогодні ми розглядаємо насос у першому виконанні.

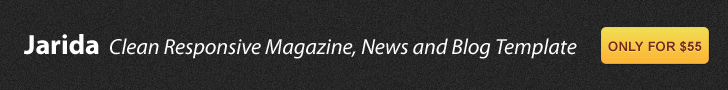

Влаштований він досить просто: дві плити, в яких вирізані канали забору і подачі робочої рідини, накривають статорне кільце з еліпсоїдним профілем, усередині якого обертається ротор із лопатками.

1 / 2

2 / 2

Завдяки відцентровій силі лопатки під час обертання висуваються зі своїх пазів, унаслідок чого відбувається забір рідини. Просуваючись далі поверхнею статора, лопатка переміщається всередину паза і виштовхує рідину під тиском у канал і далі в систему. Регулюється тиск за допомогою спеціального клапана.

1 / 2

2 / 2

Усе це поміщено в корпус, зверху якого встановлено розширювальний бачок, хоча найчастіше він може бути змонтований і окремо від насоса.

З чого все починається?

Починається все, як правило, зі скарг клієнта на стукіт або витік робочої рідини. Іншим, менш поширеним приводом звернення до сервісу може бути різко обважнене рульове колесо і підвищений люфт керма. Ну а вже після звернення алгоритм дій цілком стандартний.

Насамперед машина вирушає на підйомник, де проходить діагностика.

Досвідчений майстер без зняття визначає, рейка це чи все ж таки якийсь елемент ходової частини. Якщо причиною занепокоєння все ж є рейка, то її демонтують і відправляють у цех мийки та очищення.

1 / 2

2 / 2

У цьому ж цеху встановлено піскоструминну машину, завдяки якій корпус рульового механізму можна привести в майже ідеальний стан.

1 / 3

2 / 3

3 / 3

Чому майже? Тому що в ідеальний стан (можна сказати, первозданний) його можуть привести в фарбувальному цеху, якщо того забажає замовник.

1 / 2

2 / 2

Попередньо

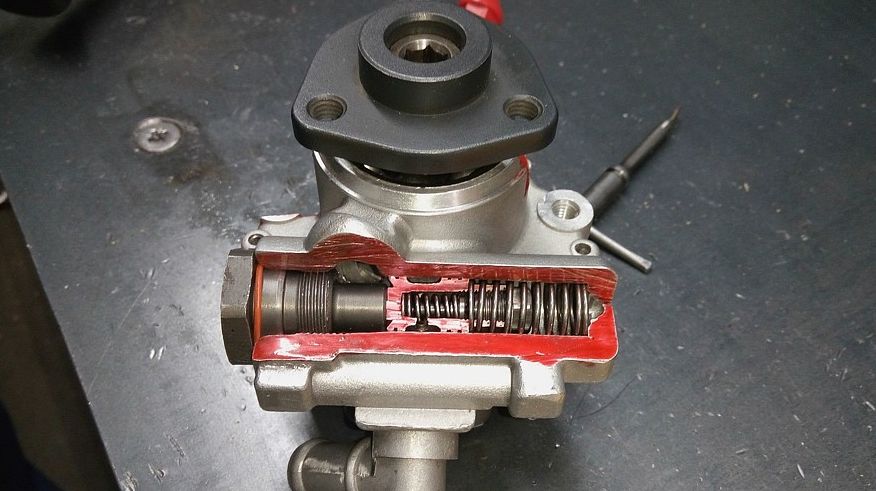

Як тільки рульовий механізм опиняється в руках майстра, він встановлює його на спеціальний діагностичний стенд.

Встановивши, приєднує до нього шланги, якими тече та сама робоча рідина, що й на автомобілі (і яку, як ми пам’ятаємо, треба ще й зрідка міняти). Імітуючи роботу механізму на автомобілі, майстер перевіряє його на наявність витоків, а також робочий і максимальний тиск у системі. За останніми параметрами визначається технічний стан золотникового клапана.

Діагностика та ремонт

Тепер розглянемо все по порядку, від елемента до елемента, щоб потім зібрати для себе повну картину масштабу трагедії ремонту простого на перший погляд механізму. Почнемо з видимого: це корпус рульового механізму і золотник.

На найпершому етапі, коли ще нічого не демонтовано, корпус можна тільки оглянути і перевірити на наявність явних дефектів або пошкоджень — наприклад, тріщин. Потім, коли механізм відправляють на розбирання з метою відновлення і ремонту, проводять більш детальне дефектування корпусу. Воно, в свою чергу, може виявити подряпини на внутрішній поверхні циліндра.

Причиною подряпин можуть бути частинки пилу, що потрапили через порваний або нещільно усаджений пильовик. Також пилу і бруду рульовий механізм може набрати через обірвану вентиляційну тку, що з’єднує пильовики.

Знайдену тріщину — невелику і в не дуже відповідальному місці корпусу — може, ще й заварять, але якщо ушкодження істотніше, то найімовірніше вам порадять замінити корпус. Ну а подряпини або корозію на дзеркалі циліндра видаляють шліфуванням.

Якщо корпус золотникового клапана є невід’ємною частиною корпусу рульового механізму, то перевіряють і його внутрішню поверхню.

Часто на внутрішній стороні контактної поверхні утворюється вибірка (виїмка), адже кільця ущільнювачів на золотнику все-таки тефлонові. Через цю вибірку золотник може підклинювати і, як наслідок, кермо буде обертатися з відчутними ривками — або ж зовсім зусилля під час обертання праворуч відрізнятиметься від зусилля під час обертання ліворуч. Лікується ця недуга розточуванням і гільзуванням: внутрішню поверхню циліндра розточують до певного діаметра і запресовують нову деталь з латуні з потрібним внутрішнім діаметром і вже просвердленими отворами під канали.

Сам золотник важко привести в непридатність, але ось його кільця ущільнювачів можуть наробити біди. На одному з фото видно, як кільце розшарувалося.

Тефлонові кільця як елемент, у принципі, замінюються без проблем.

Однак від виробника до виробника конструкції можуть бути різними, і золотник разом зі своїм корпусом може бути окремою деталлю. Ба більше — окремою деталлю, що не ремонтується. У цьому випадку можлива тільки заміна в зборі.

Шток рейки — один з найбільш інформативних елементів рульового механізму в плані визначення недуг без розбирання.

Тут все логічно і просто: якщо щось трапилося із зубами — з’явиться стукіт або закушування, якщо розбилася втулка — теж стукіт, зносилися сальники — витік. Тому перше, що робить майстер, якщо рейка надійшла зі скаргою на стукіт — затягує її в лещатах. Далі, обертаючи вал провідної шестерні однією рукою, другою рукою через інструмент прикладає до штока зусилля, ніби провертаючи його.

Таким чином визначають люфт у зубчастому зачепленні. У справному рульовому механізмі цього люфту бути не повинно. У нашому випадку люфт був, причому на всьому ході штока. Щоб точніше зрозуміти, в чому справа, майстер підтягнув регулювальну гайку упору штока, зменшивши тим самим зазор у зачепленні. Якщо при цьому люфт зник, значить можна ще покататися. На піддослідному ж механізмі люфт зник, але не на всьому ходу. Через це майстер порадить віддати рейку в ремонт — проте власник, звісно, може і відмовитися, вирішивши, що наразі це не дуже критично.

Далі, висунувши шток у крайнє праве положення, майстер перевірив знос бічної втулки. Дія досить проста: однією рукою берешся за корпус і прикладаєш великий палець до штока, другою рукою намагаєшся качати цей самий шток, а під прикладеним пальцем при цьому явно відчувається биття. Хоча бути його, зрозуміло, не повинно. У такому разі необхідно витягувати з корпусу шток рульової рейки разом із сальниками, втулками і відправляти на ремонт.

У самого штока може бути кілька дефектів: знос зубів, знос кільця ущільнювача поршня, знос робочої поверхні штока або корозія, а також знос бічної втулки.

1 / 2

2 / 2

У принципі всі дефекти можна усунути, крім надмірного зносу зубів або відколів на них. Кільця і втулки замінюються, за необхідності навіть із поршнями.

А знос або корозія «вирівнюються» шліфуванням вала.

При цьому зменшення діаметра вала після шліфування не біда, оскільки існують сальники ремонтних розмірів.

Після зняття штока перевіряють і упор. Його контактна частина має пластикову втулку, яка може зноситися — тоді упор доведеться замінити. Буває, що і сам упор ламається через підклинювання і перекіс.

Ну а тепер, як і обіцяли, поговоримо про трикутні штоки. Їх називають так, тому що з торця шток справді трикутний — щоправда, тільки в зубчастої його частини. Незручність полягає в тому, що один сальник із втулкою ми можемо замінити без проблем, а ось другий сальник і втулку — ніяк, тому що сальник круглий.

Тому, щоб виконати таку просту дію, необхідно віддати шток у токарний цех: там акуратно зріжуть поршень, замінять те, що потрібно замінити, і так само акуратно поставлять поршень на місце і обкаткою закріплять на штоку. Як і очікувалося, за законом Мерфі у нас в ремонтованому ГУР саме трикутний шток.

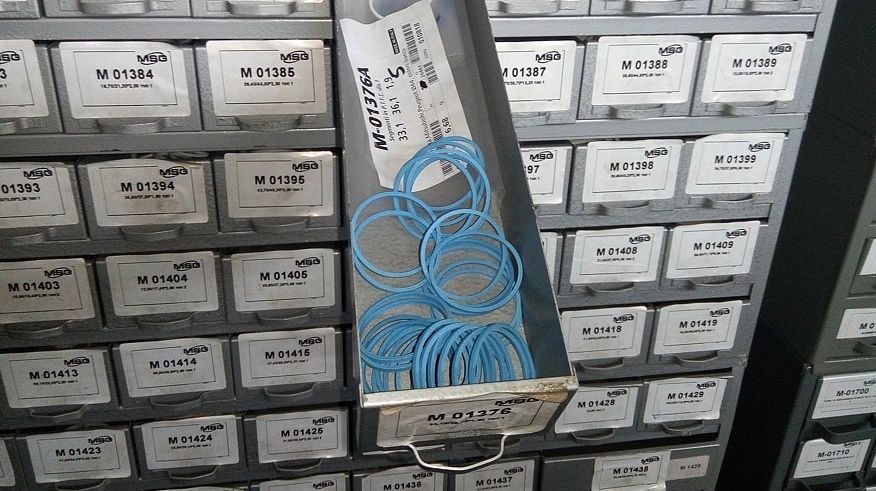

Ще кілька слів про сальники: це витратний матеріал, тому на виробництві його в надлишку.

Уже було зазначено, що існують сальники першого, а іноді й другого ремонтних розмірів. Це хороша новина для клієнтів, оскільки відновлення вала все ж дешевше за його заміну.

Ще один важливий і цікавий нюанс — взаємозамінність штоків. Іноді, якщо того вимагають обставини або виникає гостра потреба, майстри вдаються до невеликих хитрощів. Наприклад, буває так, що штоки є у великій кількості тільки на праворульну модифікацію дуже популярної у нас моделі. І якщо насічка зубів на штоку пряма, то проблем із взаємозамінністю немає. Якщо ж коса — пиши пропало і готуйся до розтрат.

Ще один приклад взаємозамінності — співплатформні моделі. Згадаймо, хто у нас найяскравіші представники глобалізації. Ось, наприклад, Audi Q 7, Porsche Cayenne і VW Touareg — співплатформенники, це відомо всім. Так ось у цих моделей абсолютно різні кермові механізми! Різниця в насічці зубів штока тягне за собою цілу низку змін у налаштуваннях електронних систем. Інший крок — отже, інший хід, отже, інше положення датчика кута повороту керма, а це і зусилля на кермі, і системи стабілізації, і так далі… Висновок очевидний: просто взяти і «перекинути» рейку з одного автомобіля на інший не вийде.

Переходимо до насоса гідропідсилювача. Його несправність можна визначити ще на працюючому автомобілі. Він може гудіти постійно, при зміні числа обертів або в крайньому положенні рульового колеса. Останнє — скоріше не несправність, а заклик до розсудливості, оскільки утримування керма в цьому положенні понад 20 секунд може призвести до неприємних наслідків.

Після демонтажу з автомобіля, не розбираючи, насос можна перевірити на спеціальному стенді, в який закладено спочатку еталонні параметри технічно справних насосів.

Gaznaauto Сайт про автомобили

Gaznaauto Сайт про автомобили