Колеса.ру побували на заводі SEVEL в італійській Атессі — найбільшому в країні та на континенті автоскладальному підприємстві комерційного транспорту, де виготовляють Fiat Ducato, що становить майже чверть усього парку малого комерційного транспорту Європи. Давайте ж разом подивимося, як збирають найпопулярніший малотоннажник!

Завод SEVEL в італійській провінції поблизу міста Атесса не справляє враження промислового гіганта в традиційному розумінні багатьох. Невисокі одноповерхові непомітні корпуси, ніде не здіймаються в небо монструозні вежі та колони, не димлять ти і не гуркоче залізо, не видно роботяг у замаслених спецівках і з суворими закопченими обличчями… …. Лише птахи цвірінькають у повній тиші на пальмах, що ростуть серед газонних полів…

Однак перше враження оманливе. «Притиснутий до землі» SEVEL займає площу 1 211 345 квадратних метрів, що в перекладі на звичні нам гектари — близько 120 га. Працюють на SEVEL 6 300 осіб, щодня на завод приходять 500 фур і 1 залізничний склад із запчастинами, а готову продукцію знову ж таки щодня вивозять 250 автовозів і 8 залізничних потягів. День за днем ворота заводу залишають 1 160 готових машин!

Про тонкощі зварювання

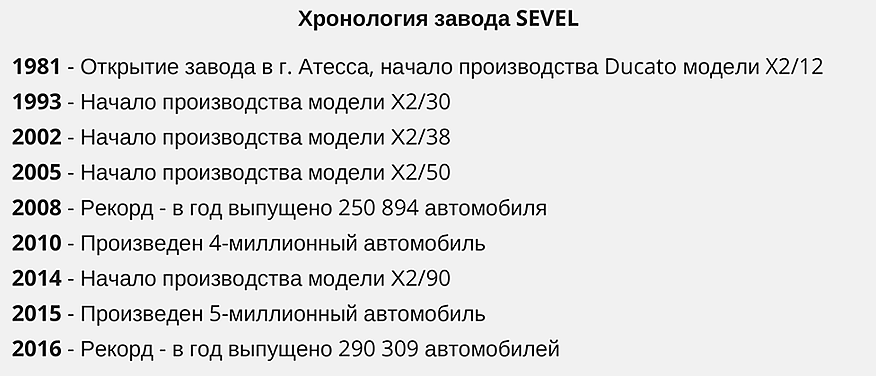

Нинішнє покоління Ducato називається X2/90 і випускається з 2014 року.

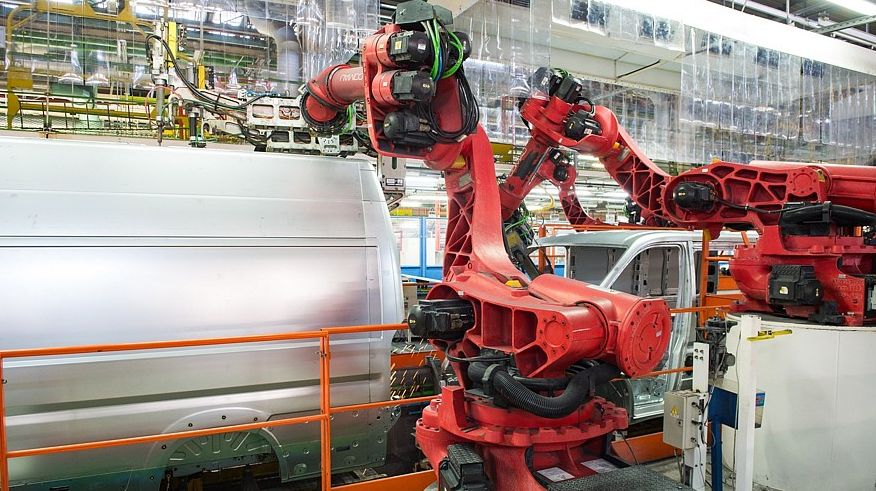

Напевно, головна гордість будь-якого автозаводу сьогодні — це автоматизація виробництва. На SEVEL вона на найвищому рівні. Робот бере зі стопки заготовок півкабіни або деталі рами (якщо машина планується під борт або будку) і встановлює деталь на конвеєр — це перша операція. Наступний робот підводить до основи боковинки внутрішніх частин порогів і приварює їх точковим зварюванням у десятках точок. Попутно в строго визначених місцях з точністю до 0,05 мм приварюються монтажні різьбові шпильки, вушка, кронштейни, запресовуються різьбові втулки. Сотні найрізноманітніших автоматів Comau Robotics пост за постом формують зі штампованих заготовок контур майбутнього Ducato. На кожен кузов у кінцевому підсумку припадає понад 7 тисяч точок зварювання.

До речі, треба зазначити, що Comau Robotics — це не японські промислові роботи, як може здатися з назви марки, а італійські. Comau Robotics — туринська компанія, створена ще 1973 року і входить до FCA Group. «Японське» ім’я насправді приховує італійську абревіатуру “Об’єднання машин та інструментів” — COnsorzio MAcchine Utensili.

1 / 5

2 / 5

3 / 5

4 / 5

5 / 5

Безумовно, ручні (а точніше, «напівручні») операції є і на збірці. Деякі кузовні елементи обварюють роботи, але спочатку позиціонують їх люди. Власне, завдання людини — поставити панель на своє місце (неточності та помилки виключені, оскільки в сполучуваних деталях передбачені «ключі», як у фішках «лего») і прихопити кількома точками зварювання ручним зварювальним апаратом, що спускається зі стелі на тросах з моторизованою підвіскою суворо в заданому місці.

Особлива фішка роботів — постійна самодіагностика зварних електродів. Від постійних розрядів наконечники точкового зварювання втрачають форму, «розтоптуються». Збільшується площа «п’ятачка», а отже, падає сила струму, і з’єднання ризикує стати менш міцним. Тому робот Comau після певного циклу роботи підносить наконечники до спеціального скануючого пристрою. Після огляду сканер вирішує, що робити. Якщо довжина дозволяє, то робот опускає наконечники в спеціальний заточувальний верстат, де фреза поправляє їхню форму до номіналу. Якщо довжина наблизилася до допустимої межі, наконечник замінюється новим.

|

|

Зараз у багатьох завдяки рекламі виникло відчуття, що найбільш просунуті автовиробники одним махом перейшли з контактного на лазерне зварювання. Насправді це помилка. Та й не можна розглядати лазерне зварювання як однозначно наступний щабель еволюції в автовиробництві.

Лазер справді певною мірою легше позиціонувати, що підвищує точність, але за певною межею точності, якою сьогодні володіють усі роботи контактного зварювання, подальше зростання її не надто осмислене. Можна, звісно, підвищити точність з 0,05 мм до «сотки» або навіть до тисячної частки міліметра, але навіщо? Габарити автомобіля великі, це ж не механізм наручного годинника… Така прецизійність важлива в двигуні, але в кузові — хоч Дукато, хоч Феррарі — зростання точності, що вища за наявні стандарти, ні на що не впливає.

Щодо міцності — рівно те саме. Технологія точкового контактного зварювання десятки років тому відпрацювала до досягнення міцності звареної точки, вищої за міцність основного матеріалу. Іншими словами, якщо почати розтягувати зварене з’єднання, то «п’ятаки» зварювання вириватимуться з листового металу цілком, а саме з’єднання розірвати не вдасться. Тому лазерне зварювання — це не прорив у плані міцності. Лазерне зварювання — це насамперед естетичність, яка не потребує подальшої обробки. Тому на складанні Ducato воно застосовується переважно на поверхнях, які видно зовні, і там, де прилягають пластикові панелі. Як правило, це зони дверей і вікон та салон. Для зварювання ж деталей, що знаходяться всередині, використовується більш традиційне точкове контактне зварювання. І ще застосовується такий метод з’єднання, як автоматична пайка тугоплавким припоєм. На прикладі дверей добре видно всі три види з’єднань:

З певною періодичністю кузовні деталі вибірково надходять на автоматичний координатно-вимірювальний стенд, де з високою точністю перевіряється геометрія.

А людина все-таки краща!

Після фарбування кузова (на SEVEL фарбують у 209 різних кольорів), автомобілі без коліс рухаються по цеху або на підлоговому транспортері, або на підвісі. Ducato проходить незліченну безліч постів складання обладнання салону, гальмівної системи та електрики.

Треба зазначити, що в складальному цеху, на відміну від кузовного і фарбувального, набагато більше ручних операцій і, відповідно, можливостей зробити помилку. Тому контроль тут максимальний: робітник кожного поста ставить штамп на супровідні документи автомобіля про виконану ним операцію в паперовому та електронному вигляді.

До речі, над багатьма складальними постами конвеєра встановлено таблички — «Феррарі», «Ламборгіні» тощо. Але ім’я «Феррарі» над постом встановлення дверей не варто сприймати буквально. Це не двері від Феррарі, зрозуміло. Такі імена просто зручніші для робочої комунікації: їх простіше запам’ятати, ніж цифри і літерні коди. У сусідньому цеху, наприклад, для того ж самого використовуються не менш звучні назви футбольних команд!

|

|

Роботизований візок, що везе гальмівні тки, рухається слідом за оператором, який їх встановлює, так, що тому не доводиться робити навіть один зайвий крок назад.

Робот-«вантажник» підносить зібране торпедо. На фотографії видно екземпляр у праворульній версії для замовника з Великої Британії

Ближче до кінця виробничого циклу машина приходить на пост так званого «весілля». Знизу під’їжджають два візки. На одному лежить двигун на підрамнику з КПП, передніми стійками і важелями підвіски і бензобак, на другому — задній міст із ресорами. Зверху на них опускають кузов. Після «весілля» автомобіль набуває закінчених обрисів і пересувається по конвеєру на своїх «ногах», зачеплений за стрічку транспортера одним колесом.

|

|

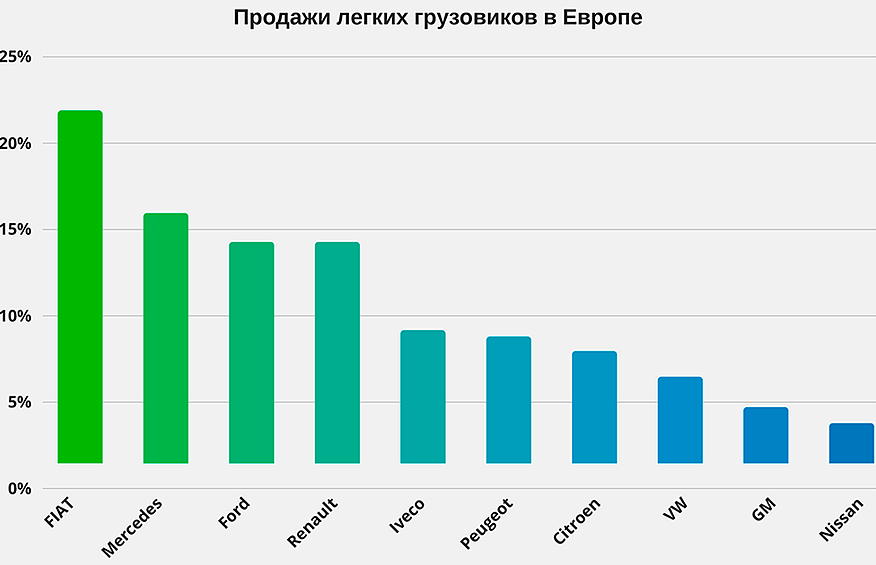

Підсумок усіх зусиль закономірний: лідируючі позиції Fiat Ducato у сфері легких вантажівок…

А ви знали?

Ну і наостанок — кілька цікавих фактів про роботу заводу SEVEL.

- Найвищий рівень техніки безпеки — суворо заборонений (інакше — штраф) до зняття протягом робочого дня спецодяг (черевики з металевими вставками в носах, окуляри, спецівки — у всіх), різноманітні та багатоетапні бар’єри навколо небезпечних і просто рухомих механізмів, бездоганне освітлення всюди, численні плакати, де в гумористичній формі демонструють можливі помилки, що призводять до травм. Платити працівникові компенсацію за травму на виробництві та поспіхом змінювати робочий графік через співробітника, який раптово вибув, набагато дорожче, ніж запобігти всьому цьому.

- Якщо на якомусь посту виявлено пропущену на попередньому операцію, через радіотрансляцію цеху вмикається сигнал. Але не тривожна сирена, а… музика. Зазвичай щось із сучасної попси: Luis Fonsi, Katy Perry, Sigala тощо. Також номер поста висвічується на всіх центральних моніторах у проходах цеху, і до нього поспішає тім-лідер, фахівець-універсал, який усуває недопрацювання члена своєї бригади, не відриваючи його від роботи і не зупиняючи конвеєр.

- У складальних цехах раз у раз трапляються невеликі фуд-зони, де стоять автомати з легкими закусками і напоями, встановлені стільці та столики. Там робітники можуть перекусити протягом дня.

- Середній вік працівників SEVEL — 46,3 року, середній стаж роботи на підприємстві — 18,8 років, частка співробітників-жінок — 21,3%.

- Профілактичний простій заводу в році — лише один тиждень. На тиждень у середині серпня зазвичай SEVEL закривається на корпоративну відпустку.

- Конвеєрів для різних моделей немає. По загальній лінії безперервно йдуть різні моделі: високий фургон, низький, подовжений, бортова вантажівка, голе шасі тощо.

- Другий поверх у кузовному цеху заводу — для роботизованої подачі та переміщення запчастин і цілих кузовів, люди там не працюють. На другому поверсі цеху — 16 кілометрів транспортних ліній.

- У бак автомобіля, що виходить з конвеєра, заливають лише 2,5 літра палива.

Gaznaauto Сайт про автомобили

Gaznaauto Сайт про автомобили