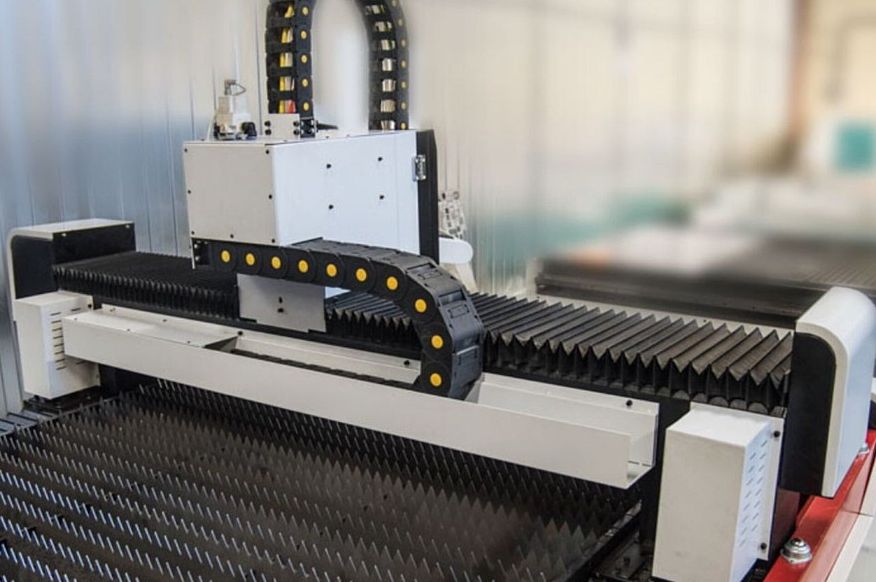

Лазерні верстати є високотехнологічним обладнанням, яке застосовує сфокусований лазерний промінь для виконання завдань з різання, гравіювання та маркування матеріалів. Основа принципу роботи — генерація лазерного променя, який точно концентрується на поверхні заготовки. Діаметр сфокусованої точки зазвичай становить близько 0,1-0,2 мм.

Значна щільність енергії в цій крихітній точці призводить до швидкого нагрівання матеріалу, що спричиняє його плавлення і випаровування. Цей процес забезпечує прецизійне розрізання або зняття верхнього шару під час гравіювання.

Фокусування променя відбувається за допомогою спеціальної оптики, що забезпечує точне позиціонування і рівномірний розподіл енергії на оброблюваній поверхні.

Переваги лазерного верстата по металу

- Кінематична система верстата, що включає лінійні приводи з точністю позиціонування до 0,05 мм, забезпечує переміщення лазерної голівки зі швидкістю до 500 мм/сек.

- ПЗ з функцією Nesting — оптимізація розкрою, скорочення відходів матеріалу на 15-20%.

- Стабільність параметрів лазерного випромінювання (потужність, довжина хвилі, частота імпульсів) гарантує ідентичність обробки кожного виробу в серії. Сучасні волоконні лазери забезпечують ККД до 30-40%.

- Продуктивність лазерного різання в 2-5 разів вища порівняно з механічними методами обробки, що скорочує час виробничого циклу.

Лазерні верстати застосовуються в таких галузях: автомобілебудування, суднобудування, будівництво, медицина, реклама. Це далеко не повний перелік сфер застосування. Але неважливо, для якої галузі потрібен лазерний верстат по металу, головне — не помилитися з вибором відповідного обладнання.

Помилки, яких слід уникати при виборі лазерного верстата по металу

- Неправильний вибір потужності лазера. Цей параметр повинен відповідати типу і товщині матеріалів, з якими планується працювати. Мала потужність призведе до низької продуктивності і якості різання, а надлишкова може бути зайвою тратою ресурсів.

- Неправильний вибір розмірів робочого поля. Ця характеристика визначає допустимий розмір заготовок, які можна обробляти на верстаті. Наприклад, верстат з робочим полем 1300х900 мм не здатний обробити стандартний лист алюмінію розміром 1200х3000 мм. Це потребуватиме додаткових витрат на попереднє різання матеріалу. Тому слід вибирати обладнання з робочим полем, що відповідає розмірам часто використовуваних заготовок.

- Нехтування системою охолодження. Повітряна система охолодження підходить тільки для малопотужних верстатів (як правило, потужністю до 500 Вт). Для більш потужних лазерних верстатів по металу потрібне водяне охолодження. Використання невідповідного охолодження може призвести до перегріву, зниження ефективності роботи і навіть пошкодження дорогих елементів обладнання.

- Нехтування умовами для роботи верстата. Для безпечної експлуатації лазерного обладнання необхідне стабільне електропостачання, вентиляція в приміщенні, а також надійна система видалення диму і пилу. Ігнорування цих вимог призведе до погіршення якості обробки і створює небезпечні ситуації.

Рекомендації щодо вибору лазерного верстата по металу

- Визначте потрібний розмір робочого поля, виходячи зі стандартних заготовок оброблюваного матеріалу. Для невеликих робіт підійдуть верстати з полем від 1300х900 мм, а для великих заготовок вибирайте моделі з полем до 2000х6000мм.

- Підбирайте потужність лазерної тки під свої запити. Для різання тонкої сталі достатньо потужності 500-1000 Вт, а товстий метал потребуватиме вже 1,5 — 2 кВт. Вибирайте сучасні волоконні випромінювачі від провідних виробників — IPG, Maxphotonics, Raycus.

- Станина — це основа верстата, від якої залежить його точність і термін служби. Віддавайте перевагу моделям з потужною звареною або литою станиною, що пройшла термообробку. Лита станина товщиною не менше 6 мм забезпечує верстату надійність, довгий термін служби, жорсткість під час різання, що критично важливо для високоточної обробки металу.

- Програмне забезпечення має включати інтуїтивно зрозумілий користувальницький інтерфейс для легкого налаштування параметрів різання, підтримку форматів CAD-файлів (DXF, DWG, AI та інших), автоматичний розрахунок часу обробки, управління потужністю лазера, дистанційну діагностику.

- Враховуйте не тільки основні характеристики, а й комплектацію. Чилер потрібен для охолодження лазерної тки, для запобігання її перегріву, продовження терміну служби. Витяжка видаляє шкідливі гази і пил, створюючи безпечні умови роботи. Якісне ПЗ потрібне для управління верстатом, оптимізації процесу різання. Потужний блок живлення гарантує стабільну роботу всіх систем. Автофокус і контроль висоти головки забезпечують точність обробки, а датчики положення підвищують безпеку. Тип охолодження впливає на ефективність роботи, а також довговічність лазера. Ці компоненти визначають продуктивність, якість роботи, зручність експлуатації.

- Порівняйте ціну обраних моделей. Враховуйте репутацію виробника, відгуки, співвідношення ціна-якість.

{SPACE} Висновок

- сферу застосування;

- тип оброблюваних матеріалів;

- необхідну точність і швидкість роботи;

- розміри виробів;

- бюджет.

При грамотному підході придбання розглянутого обладнання дозволяє оптимізувати виробничі процеси, підвищити якість і конкурентоспроможність продукції, розширити асортимент послуг.

Головне — не гнатися за низькою ціною на шкоду функціоналу, якості комплектуючих і сервісу. Також важливо не переплачувати за надлишкові характеристики. Хороший варіант — це верстат, що відповідає специфіці поставлених завдань, з розумним запасом за потужністю і функціоналом.

Реклама. ТОВ «Станкопром». erid: 2VfnxxL2QDN

Gaznaauto Сайт про автомобили

Gaznaauto Сайт про автомобили